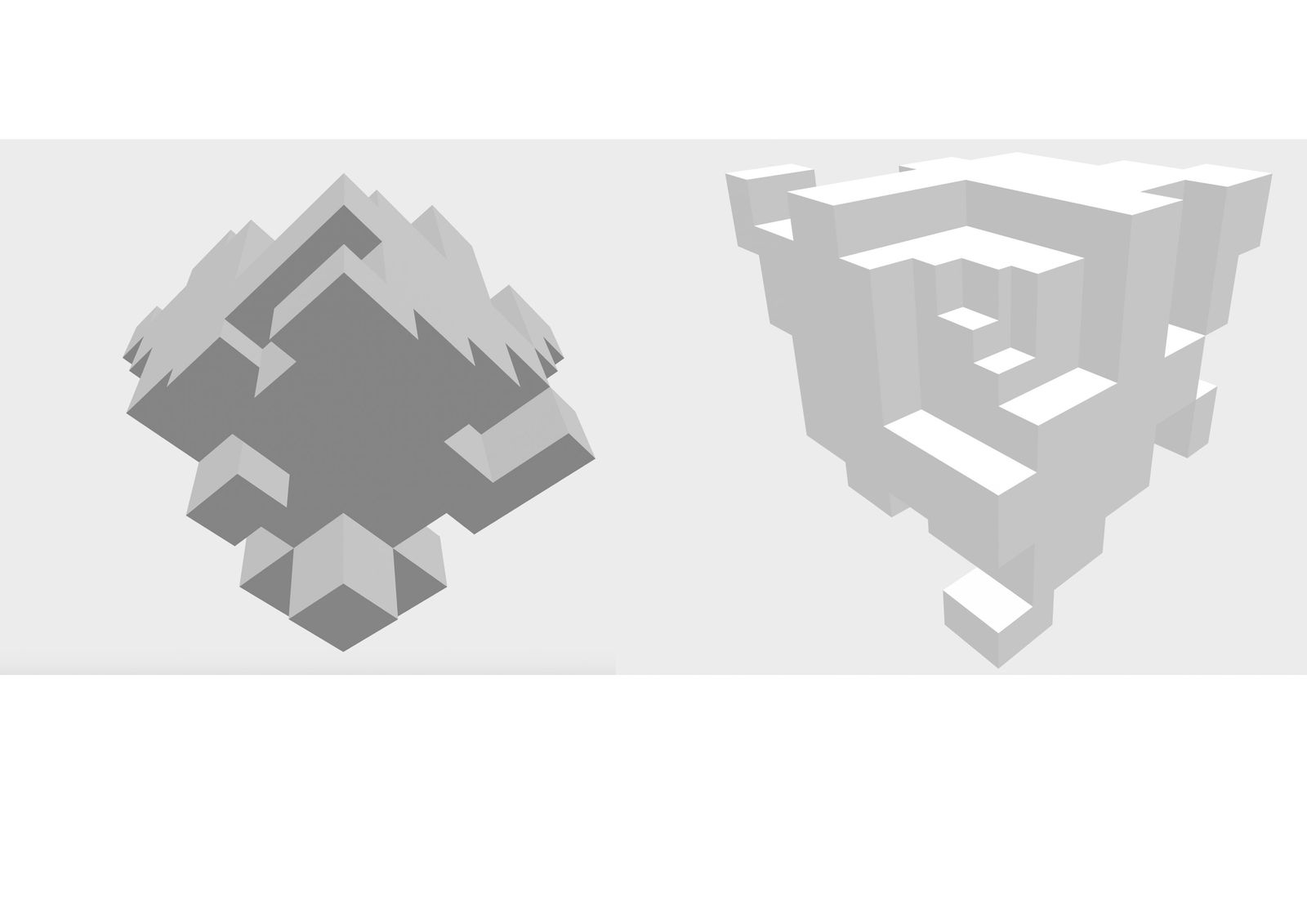

3D 프린터를 뽑기 위한 1차 시도로 직육면체만으로 복잡한 모듈을 만들고자 하였다.

하지만 제작해야하는 모델의 크기는 20X20으로 매우 작은 크기였으며 위 모델은 특히나 많은 직육면체가 드러나는 특징을 가지고 있었다.

프린팅에 소재로 쓰이는 노즐조차 두꺼워 3D프린팅으로 구현하기에 적합하지 않은 형태를 띄고 있다 판단, 큐브 제작의 방향을 전환하게 되었다.

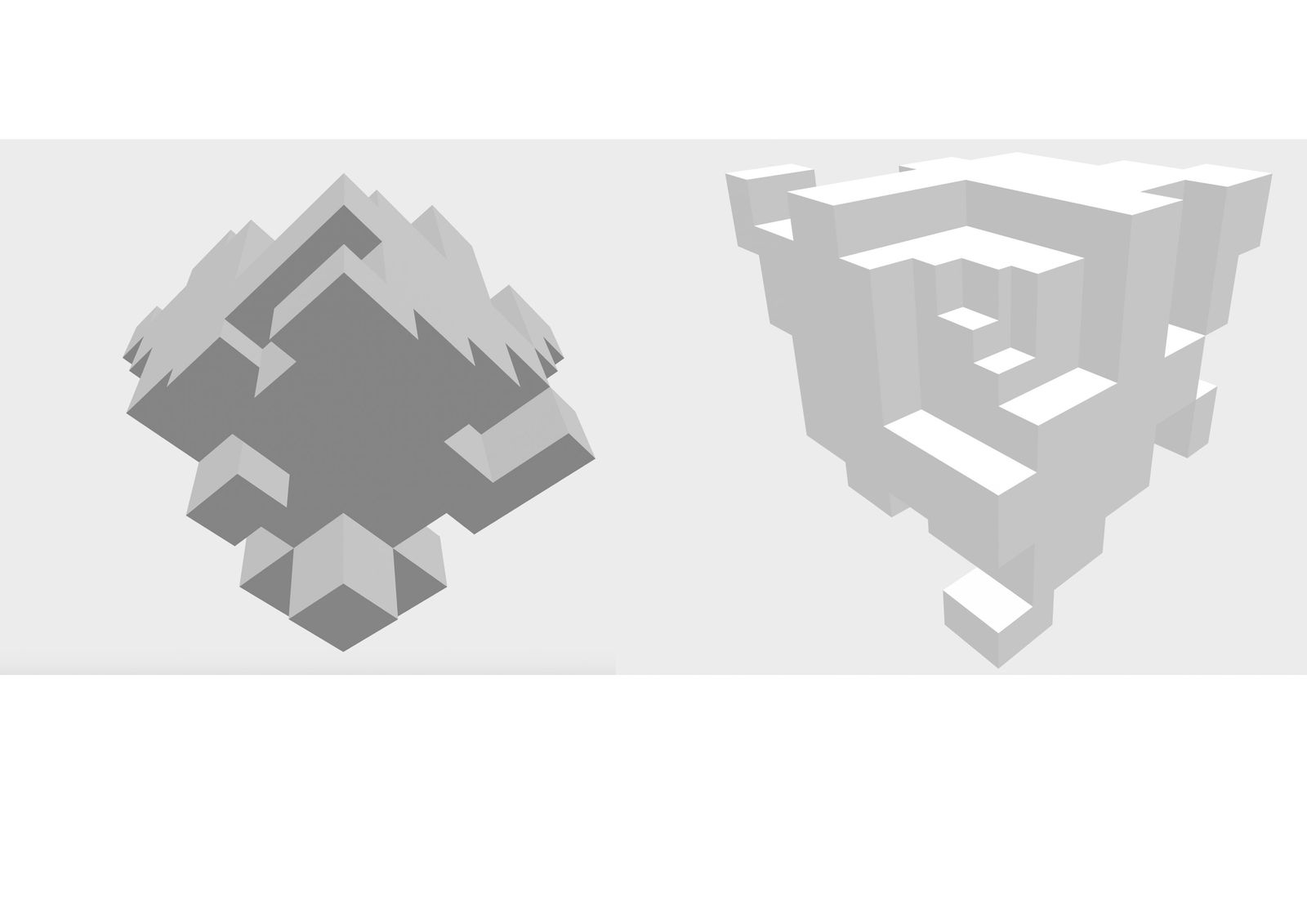

2차 시도로는 결합하였을 때 들어맞는 확률을 높이기 위해 각뿔 형태를 고안하게 되었다.

초기 시도했던 왼쪽 모델은 두꺼운 노즐이 큐브에서 함입된 부분 겉의 남아있는 자투리 면들을 표현하지 못한다는 문제점을 발견하였고

해결점으로는 빼고 더했던, 만들 당시의 모듈을 크기를 조정해 오른쪽의 모델을 완성하였다.

3차 실패는 안정되게 노즐이 쌓일 수 있도록 한 서포트를 설정한 것으로 인해 바닥레이어까지만 쌓이는 현상이 발생한다.

4차 시도로 서포트를 제거하고 9개의 모델을 제작할 수 있었다.

아래는 3D프린팅 결과물이다.

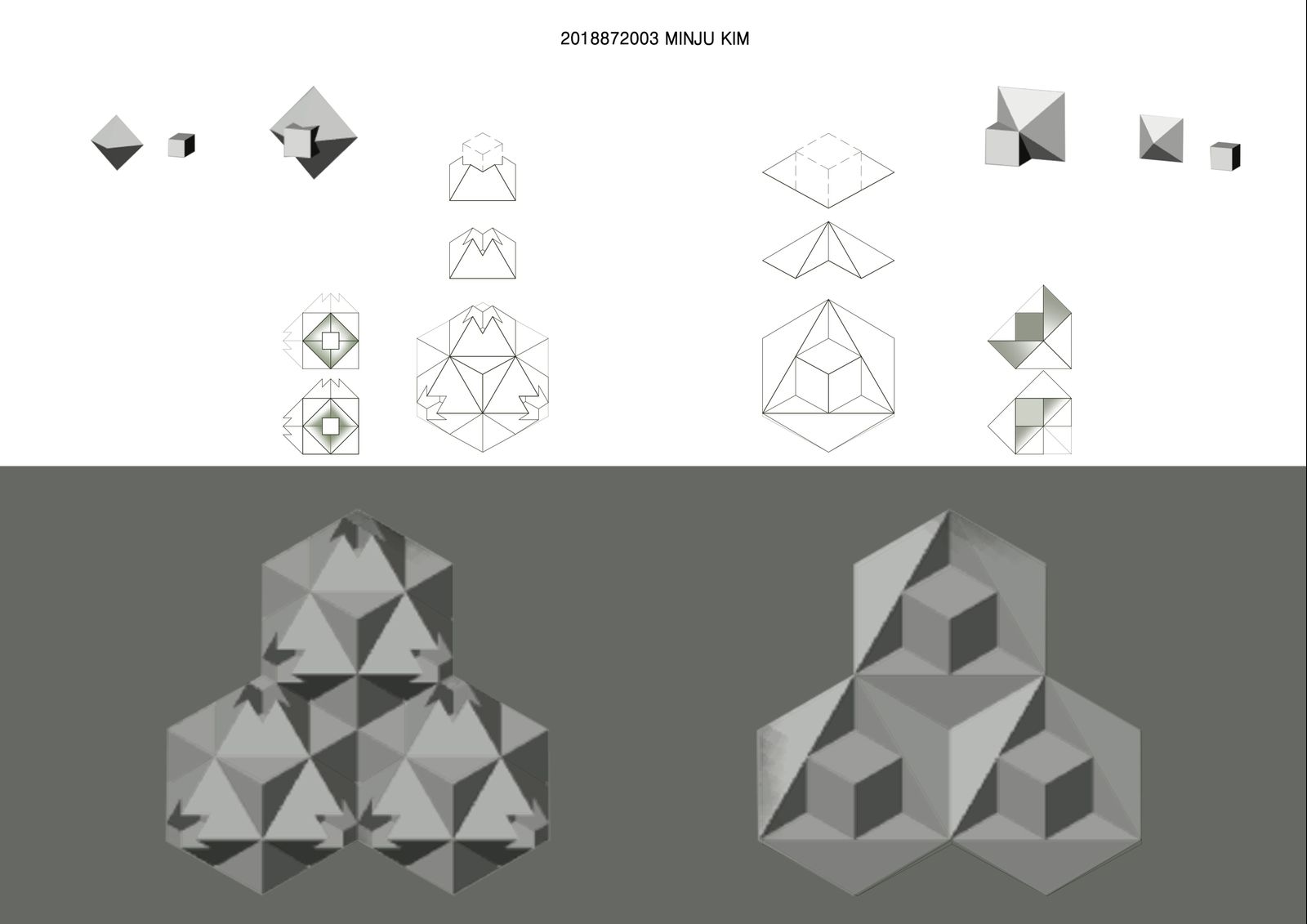

모듈 전개도를 만들면서 고정적으로 정한 규칙은 대칭을 느끼게 하면서 큐브 길이의 절반인 5만큼의 높이의 모듈들을 사용하자는 것이었다.

(절반을 높이로 정한 이유는 45도의 각도가 합쳐졌을 때 알맞은 입체적 구현을 보일 수 있는 높이라 판단하였기 때문이다.)

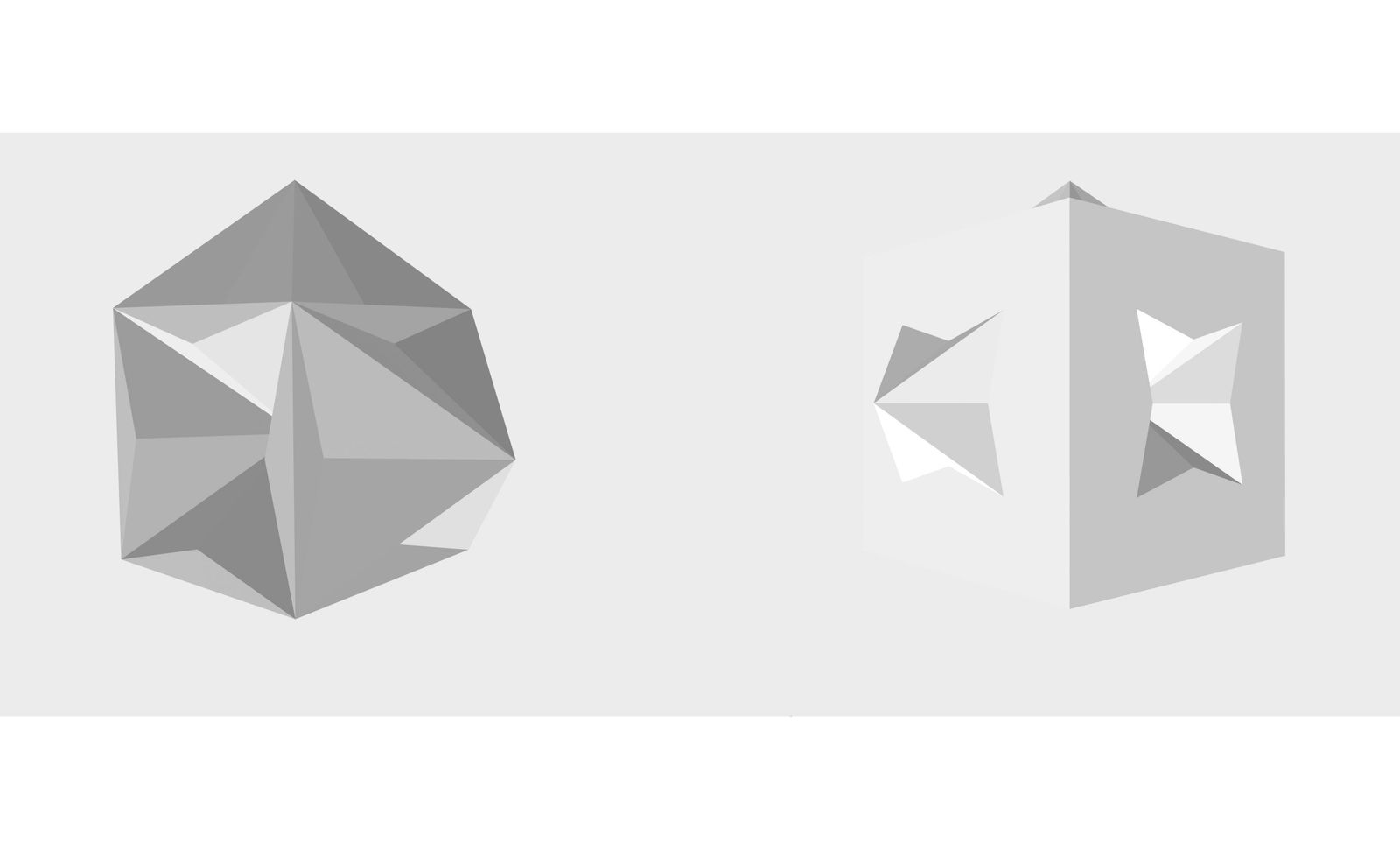

또한 2차 3D프린팅 시도를 하면서 더 전문적으로 사각뿔을 다른 다면체들과 결합, 함입하면서 쌓았을 때 다양하고 흥미로운 패턴을 보이는 것을 목표로 하였다.

최종적으로 사각뿔과 사면체를 함께 사용하여 더하고 빼는 기본 모듈을 만들었다. (위 두 모델 모두 그 시도로서 만들어진 결과물들이다.)

패널을 완성할 때도 위에서 언급한 흥미로운 패턴을 비중있게 배치하여 보여주었다.

Copyright © uosarch.ac.kr., Some rights reserved.